1304次瀏覽

admin“這批鋼構件又催貨了”、“熟練的操作工人不好找,新工人上手又慢”、“緊趕慢趕加工出來的鋼構件,質量參差不齊”……越來越多的鋼構廠老板們常常被這樣的難題所困擾。工期緊、熟練工難找、人工成本高、產品合格率低等等,已然成為阻礙鋼結構行業發展的不利因素。而一條自動化生產線的出現,成為破局的關鍵,正在重新定義鋼結構生產的效率與品質。

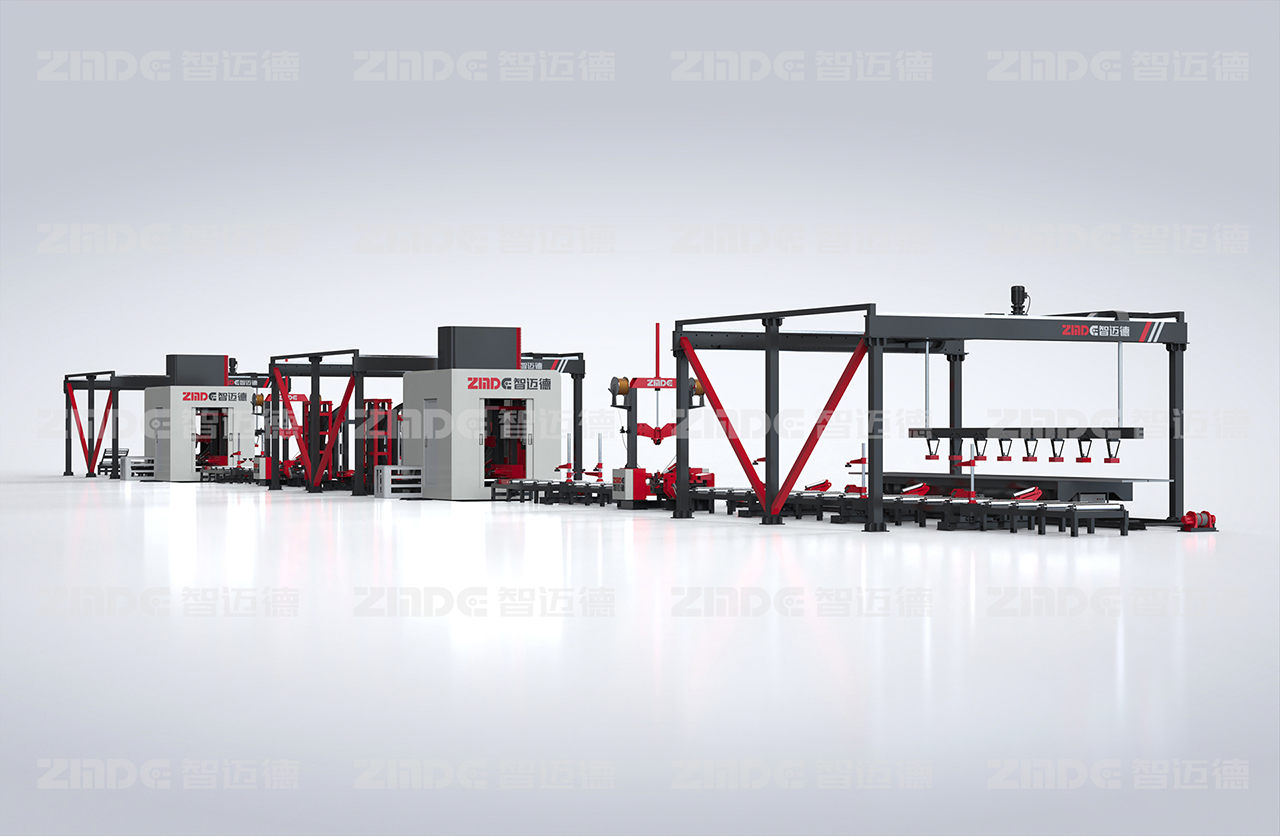

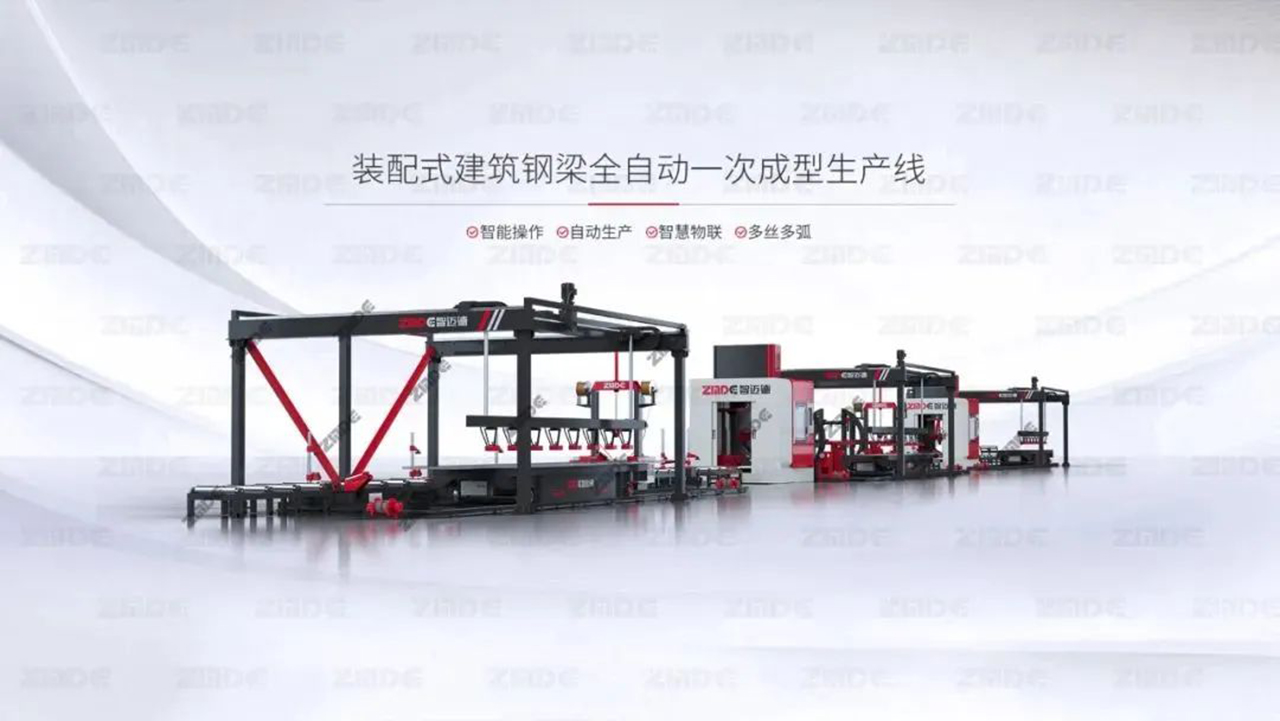

這就是智邁德研發的裝配式建筑鋼梁全自動一次成型生產線。與傳統的生產模式相比,裝配式建筑鋼梁全自動一次成型生產線,創新性地將電磁自動上料、組立、焊接、翻轉、矯正等多道復雜工序集成在一臺設備上,從而能夠實現H/T型鋼的全自動一次成型。智邁德以其多年的技術積累、工藝研發和智能制造經驗,推動裝配式建筑鋼梁全自動一次成型生產線的研發,獲得33項專利,并實現該生產線在鋼結構、裝配式建筑、橋梁工程、造船廠等領域的廣泛應用。

傳統的鋼結構生產車間,上料、組立、焊接、翻轉、矯正等關鍵工序需要不同的設備完成,并且每臺設備都需要安排工作操作,整個車間雜亂無序,不僅加工效率低,而且反復的工序銜接和工件流轉導致的誤差累積,使得產品質量難以保證,嚴重影響鋼結構加工效率和品質的提升。而隨著裝配式建筑鋼梁全自動一次成型生產線的成熟應用,原本工人們忙忙碌碌操作設備、焊花四濺卻進度緩慢的生產場景已然不見,取而代之的是自動化、智能化的生產過程,實現鋼構件從原材料到成品的一次成型。

傳統的鋼結構生產車間,上料、組立、焊接、翻轉、矯正等關鍵工序需要不同的設備完成,并且每臺設備都需要安排工作操作,整個車間雜亂無序,不僅加工效率低,而且反復的工序銜接和工件流轉導致的誤差累積,使得產品質量難以保證,嚴重影響鋼結構加工效率和品質的提升。而隨著裝配式建筑鋼梁全自動一次成型生產線的成熟應用,原本工人們忙忙碌碌操作設備、焊花四濺卻進度緩慢的生產場景已然不見,取而代之的是自動化、智能化的生產過程,實現鋼構件從原材料到成品的一次成型。

據了解,裝配式建筑鋼梁全自動一次成型生產線,在一臺設備上集成電磁自動上料、組立、焊接、翻轉、矯正等多道復雜工序,僅需2~3名熟練工人即可完成操作,全流程智能化控制,實現鋼結構的24小時持續不間斷生產。并且,該生產線采用分布式計算控制系統,各單元可以單獨控制操作并完成生產,滿足了對鋼構件加工精度和穩定性的要求,提升了生產效率,保證了產品品質。

隨著鋼結構裝配式建筑產業的蓬勃發展,鋼結構行業也面臨轉型升級的迫切需求,鋼結構加工效率和品質備受關注,自動化、智能化的高效生產設備得到了大量應用。智邁德研發的裝配式建筑鋼梁全自動一次成型生產線,對鋼結構行業而言,是一場生產模式的變革,推動了生產效率和產品品質的不斷提升。不僅如此,倡導建設鋼結構“數字聯營示范工廠”,在板材存儲、切割、焊接、矯正、拋丸、噴涂、廢氣處理等鋼結構生產的關鍵環節,不斷研發應用高效智能裝備,推動鋼結構全流程加工的智能化。與此同時,智邁德積極推動輕質復合墻體在鋼結構裝配式建筑領域的研發與應用,其研發的多款新型裝配式輕質墻體以及相對應的智能化墻體生產線受到了廣泛的關注,為推動鋼結構裝配式建筑的行業高質量發展注入了強勁的動能。